Детали по чертежам

Отображение 1–20 из 128Цены: по возрастанию

Изготовление деталей по чертежам — это производственный процесс, направленный на создание нестандартных комплектующих и механизмов в строгом соответствии с технической документацией заказчика. Данная услуга востребована в случаях, когда требуется замена изношенных узлов импортного оборудования, снятых с серийного производства, или при реализации опытно-конструкторских разработок. Производство охватывает широкий спектр материалов: от различных марок резин и полиуретанов до конструкционных пластиков и металлов.

Ключевая задача данного направления — обеспечение геометрической точности и физико-механических свойств изделия, заданных в техническом задании. Инженерно-конструкторский отдел компании «Резиномир» осуществляет полный цикл работ: от анализа конструкторской документации до выпуска готовой партии. Для расчета стоимости и получения консультации необходимо направить эскизы или чертежи на электронную почту ekb@rti-land.ru или связаться со специалистами по телефону +7 (800) 302-31-42.

Технологии производства нестандартных деталей

Выбор метода изготовления зависит от серийности партии, требуемого материала и сложности геометрии изделия. Производственные мощности позволяют реализовывать проекты любой сложности, применяя современные методы обработки и формования.

Формование и вулканизация РТИ

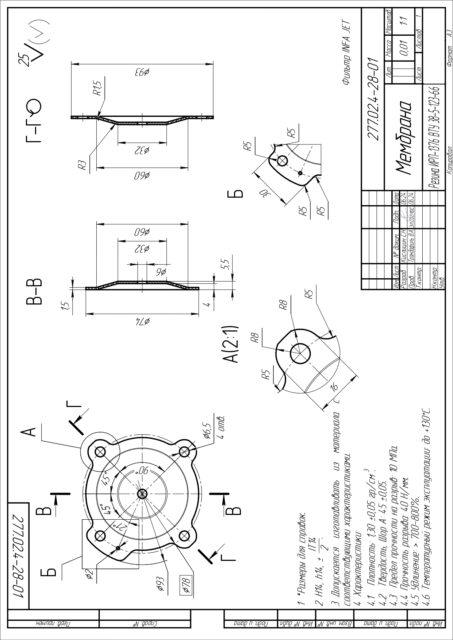

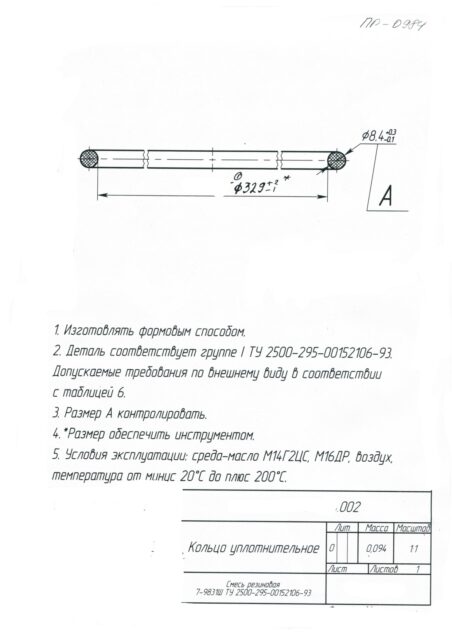

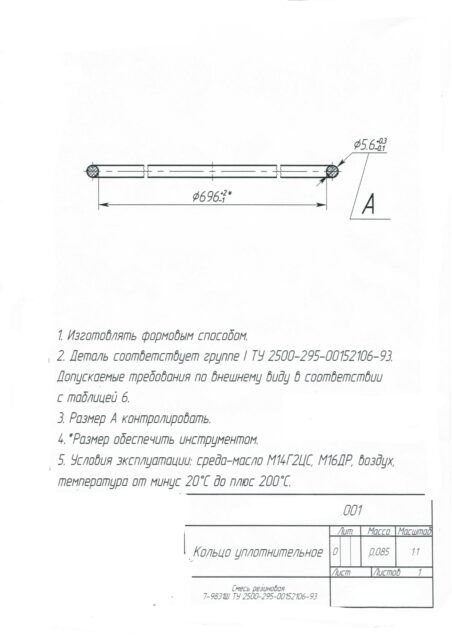

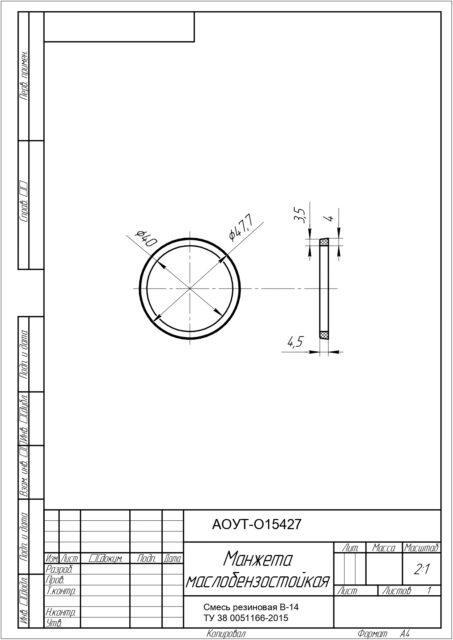

Для производства резинотехнических изделий (РТИ) используется метод горячего прессования или литья под давлением в специальные пресс-формы (оснастку). Технологический процесс включает:

- Проектирование и изготовление оснастки: На основе чертежа создается 3D-модель и вытачивается металлическая матрица.

- Подготовка смеси: Подбор резиновой смеси (сырой резины) с необходимыми присадками.

- Вулканизация: Прессование смеси в форме при высокой температуре и давлении, в результате чего материал приобретает эластичность и заданную форму.

Данный метод оптимален для серийного производства манжет, уплотнений, втулок и амортизаторов.

Механическая обработка полимеров и металлов

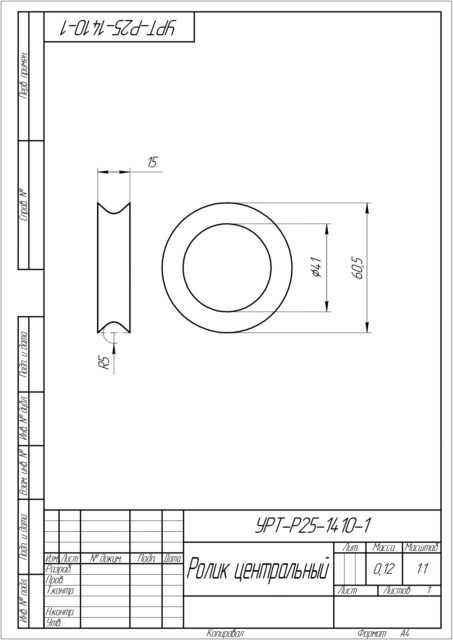

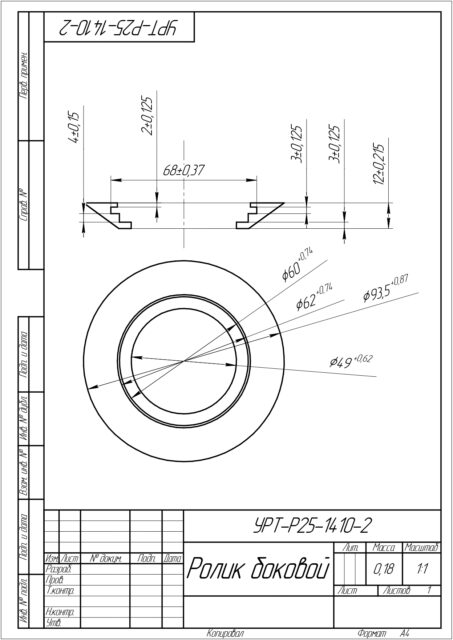

Для изготовления деталей из конструкционных пластиков (капролон, фторопласт, текстолит) и металлов применяется токарная и фрезерная обработка на станках с ЧПУ (числовым программным управлением). Метод позволяет получать изделия с допусками до 0,01 мм без затрат на изготовление пресс-форм. Это решение экономически целесообразно для единичных заказов и малых серий.

Также применяется технология свободного литья полиуретана, позволяющая получать изделия с высокой износостойкостью и твердостью от 60 до 98 единиц по Шору А.

Материаловедение и эксплуатационные характеристики

Выбор материала определяется условиями эксплуатации будущей детали: температурным режимом, наличием агрессивных сред (кислоты, масла, нефтепродукты), характером нагрузок (статика, динамика, трение).

Основные группы используемых материалов:

- Резиновые смеси (на основе каучуков NBR, EPDM, FKM): Обладают высокой эластичностью и герметизирующими свойствами. Рабочий диапазон температур варьируется от -60 °С до +250 °С (для фторкаучука).

- Полиуретаны (PU): Характеризуются абразивной стойкостью, превышающей стойкость резины и металла, высокой прочностью на разрыв и способностью работать при давлении до 100 МПа.

- Конструкционные пластики (PA-6, PTFE): Капролон и фторопласт применяются для деталей трения (подшипники скольжения, шестерни) благодаря низкому коэффициенту трения и химической инертности.

Таблица 1. Сравнительные характеристики материалов для изготовления деталей по чертежам

| Материал | Твердость (Шор А/D) | Рабочая температура (°С) | Устойчивость к маслам | Основное применение |

|---|---|---|---|---|

| Резина МБС (NBR) | 60 — 90 А | -30 … +100 | Высокая | Сальники, прокладки, втулки |

| Полиуретан (PU) | 70 — 98 А | -50 … +80 | Высокая | Валы, скребки, сита, колеса |

| Силикон (MVQ) | 40 — 80 А | -60 … +250 | Низкая | Пищевая промышленность, термостойкие уплотнения |

| Фторопласт (PTFE) | 50 — 60 D | -269 … +260 | Абсолютная | Химическая аппаратура, антифрикционные кольца |

Нормативная база и контроль качества

При производстве нестандартных изделий определяющим документом является чертеж заказчика или согласованное Техническое Задание (ТЗ). В документации должны быть указаны размеры, допуски, шероховатость поверхностей и марка материала.

Если для конкретного изделия отсутствует профильный ГОСТ, производство ведется в соответствии с общими техническими условиями на материалы:

- ГОСТ 7338-90 — для изделий из техпластин.

- ГОСТ 14896-84 — для манжет.

- ТУ завода-изготовителя — для полиуретановых и композитных изделий.

Важное техническое примечание: При разработке чертежей для резиновых изделий необходимо учитывать коэффициент усадки материала после вулканизации. Усадка зависит от типа каучука и может составлять от 1,5% до 4%. Игнорирование этого параметра при проектировании пресс-формы приведет к получению деталей с геометрическими отклонениями, выходящими за пределы допусков.

Сферы применения изделий по индивидуальным проектам

Детали по чертежам находят применение практически во всех отраслях промышленности, где требуется ремонт или модернизация оборудования.

Основные направления:

- Горнодобывающая промышленность: Изготовление сит для грохотов, футеровка бункеров, скребки конвейерных лент.

- Спецтехника и транспорт: Производство опорных катков, сайлентблоков, грязесъемников, восстановление покрытия валов.

- Пищевая промышленность: Выпуск уплотнений, захватов и роликов из пищевого силикона или полиуретана для фасовочных линий.

- Гидравлика и пневматика: Точение нестандартных уплотнений (манжет, грязесъемников) ремонтных размеров для гидроцилиндров.

Условия сотрудничества и реализации

Компания «Резиномир» принимает заказы на изготовление деталей по чертежам, эскизам или предоставленным образцам (с последующей оцифровкой инженерами) в Екатеринбурге и Свердловской области. Мы работаем с юридическими лицами и индивидуальными предпринимателями. Оплата производится по безналичному расчету (с НДС).

Возможно производство как единичных опытных образцов (прототипирование), так и крупных серийных партий. Сроки изготовления зависят от сложности изделия и необходимости производства оснастки. Продукция может быть поставлена под заказ с учетом специфических требований к материалам (например, морозостойкое или тропическое исполнение).

Чтобы рассчитать стоимость заказа, необходимо предоставить исходные данные (чертеж в форматах PDF, DWG, DXF или 3D-модель). Менеджеры подготовят коммерческое предложение с указанием цены за единицу, стоимости оснастки (если требуется) и сроков отгрузки. Готовая продукция проходит отдел технического контроля и сопровождается паспортами качества.

FAQ (Часто задаваемые вопросы)

1. Можно ли изготовить деталь, если нет чертежа, а есть только изношенный образец?

Да, это возможно. Инженеры компании проведут реверс-инжиниринг: снимут размеры с образца, учтут степень его износа, подберут материал и разработают конструкторскую документацию, необходимую для производства.

2. Каков минимальный объем партии для заказа?

Для деталей, изготавливаемых методом механической обработки (точение, фрезеровка), минимальная партия может составлять 1 штуку. Для формовых изделий (РТИ), требующих изготовления пресс-формы, рентабельность заказа рассчитывается индивидуально, но технически возможна отливка пробной партии.

3. Кто является собственником изготовленной пресс-формы?

Если оснастка изготавливается за счет заказчика (отдельной строкой в счете), она является собственностью заказчика. Она может храниться на нашем производстве для выполнения повторных заказов или быть передана клиенту вместе с готовой продукцией.

4. Какие сроки изготовления нестандартных деталей?

Сроки зависят от технологии. Механическая обработка занимает в среднем от 3 до 10 рабочих дней. Изготовление формовых РТИ включает этап производства пресс-формы, что может увеличить общий срок до 15–30 рабочих дней.

5. Работаете ли вы с материалом заказчика?

В большинстве случаев производство осуществляется из собственного сырья, так как это гарантирует соответствие материала технологическим режимам оборудования и конечное качество изделия. Работа с давальческим сырьем рассматривается индивидуально и требует входного контроля материала.